ในกระบวนการผลิตแขนขุด “การปรับระดับแผ่นและเอียงมุม” ถือเป็นกระบวนการพื้นฐานที่สำคัญอย่างยิ่งในกระบวนการทั้งหมด แม้ว่าจะไม่ใช่ขั้นตอนที่เห็นได้ชัดที่สุด แต่ก็เปรียบเสมือนการลงมือปรับฐานรากก่อนสร้างบ้าน ซึ่งเป็นตัวกำหนดว่าการเชื่อม การประกอบ และความแม่นยำของขนาดที่ตามมาจะ “ราบรื่น” หรือไม่

วันนี้เราจะมาพูดถึงว่าขั้นตอนนี้ทำอะไร ทำอย่างไร และทำไมจึงไม่สามารถบันทึกได้

3.1 เหตุใดจึงจำเป็นต้องปรับระดับ?

ทำไมเราต้อง “ปรับระดับ” แผ่นเหล็กหลังตัดแล้วไม่เรียบ?

จริงๆแล้วมันไม่ใช่

หลังจากการตัดด้วยเปลวไฟหรือพลาสม่า แผ่นเหล็กจะเกิดการเสียรูปของคลื่นอย่างชัดเจน การโก่งงอจากความร้อน หรือการบิดตัวของมุม การเสียรูปเพียงเล็กน้อยเหล่านี้ในบูมขุด แขนยืด แขนตอกเสาเข็ม และชิ้นส่วนโครงสร้างอื่นๆ ที่มีความยาวมากกว่า 10 เมตรและรับน้ำหนักหลายตัน แม้เพียง 2 มิลลิเมตรก็อาจทำให้เกิด:

· รอยเชื่อม “ไม่ตรงแนว” และรอยตัดด้านล่าง

· การประกอบที่ตามมาไม่ตรงกับรู

· ความเค้นตกค้างจะรวมตัวกันหลังจากการเชื่อม แม้กระทั่ง “รอยแตก” หลังจากใช้งานไปไม่กี่ปี

ดังนั้นแผ่นเหล็กจะต้องถูกกดซ้ำๆ โดยใช้เครื่องปรับระดับและลูกกลิ้งด้านบนและด้านล่างหลายชุดเพื่อขจัดความเครียดภายในและคืนความเรียบ

จุดสำคัญของการปรับระดับ:

· ความเรียบของแผ่นเหล็กควรควบคุมให้อยู่ภายใน ±2 มม./ม.

· ควรกดแผ่นเหล็กทั้งสองด้านพร้อมกันเพื่อหลีกเลี่ยงการบิดงอแบบย้อนกลับ

· สำหรับแผ่นเหล็กที่หนากว่า (>20 มม.) จำเป็นต้องปรับระดับซ้ำๆ เป็นส่วนๆ และไม่สามารถ "กดลงไปจนสุดในครั้งเดียว" ได้

3.2 “ช่องเปิดทางลาด” คืออะไร?

“การเอียงขอบ” คืออะไร? ทำไมเราต้องเอียงขอบแผ่น?

พูดอย่างง่าย ๆ คือ ทำให้รอยเชื่อมแข็งแรงขึ้น

แผ่นเหล็กทั่วไปมีขอบตรง หากเชื่อมชนโดยตรง ความลึกในการเจาะจะไม่เพียงพอและรอยเชื่อมจะไม่มั่นคง ยิ่งไปกว่านั้น โลหะไม่สามารถหลอมรวมเข้าด้วยกันได้อย่างสมบูรณ์ ซึ่งนำไปสู่ข้อบกพร่องในการเชื่อมได้ง่าย เช่น การเชื่อมเย็น ตะกรันปนเปื้อน และรูพรุน

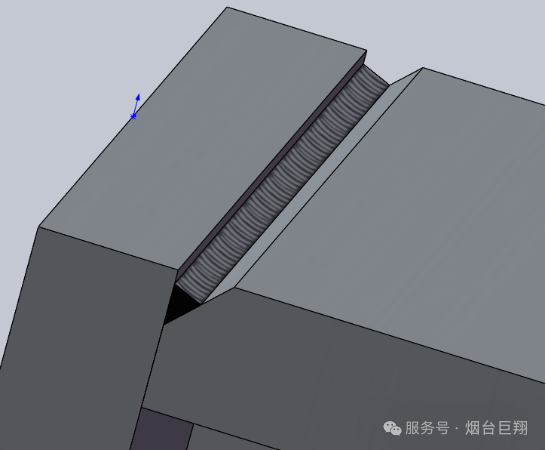

ดังนั้นขอบแผ่นจึงควรได้รับการประมวลผลเป็นรอยบากรูปตัว V รูปตัว X หรือรูปตัว U เพื่อให้แท่งเชื่อมหรือลวดเชื่อมสามารถเจาะทะลุถึงด้านล่างและ "กัด" ขอบแผ่นทั้งสองข้างได้

รูปแบบร่องทั่วไป:

แผ่นรูปตัว V ด้านเดียวจะเอียงไปด้านเดียว ใช้ได้กับความหนาไม่เกิน 20 มม. แผ่นรูปตัว X สองด้านจะเอียงแบบสมมาตรทั้งสองด้าน ใช้ได้กับความหนา 20-40 มม. แผ่นรูปตัว K และรูปตัว U จะใช้ได้กับแผ่นที่มีความหนามากเป็นพิเศษ หนาไม่เกิน 40 มม.

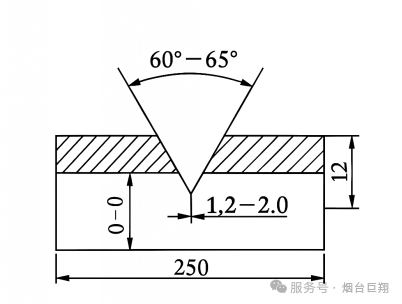

การควบคุมทั่วไปของพารามิเตอร์ร่อง:

· มุม: 30°~45° ด้านหนึ่ง มุมสมมาตรไม่เกิน 65°

· ขอบทื่อ: 2~4 มม.

· ไม่อนุญาตให้มี “มุมยุบ” “ขอบฉีกขาด” และ “ไหม้ทะลุ”

วิธีการประมวลผล:

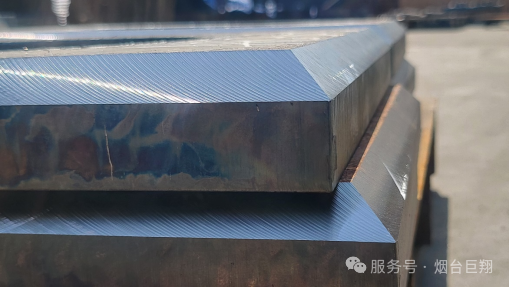

· ขอบแผ่นตรงแบบแบตช์ → เครื่องตัดขอบเอียงด้วยเปลวไฟ/พลาสม่า CNC

· ชิ้นส่วนที่มีรูปร่างพิเศษเฉพาะพื้นที่ → การกัดเซาะด้วยอาร์กคาร์บอน + การเจียร

· ความแม่นยำสูง → เครื่องกัด CNC / การตัดเอียงด้วยหุ่นยนต์

3.3 กระบวนการเอียงเอียงที่เหมาะสม

กระบวนการร่องที่เหมาะสมคือการเตรียมการเชื่อมหลายชั้นที่เหมาะสม และเพิ่มความจุและจำนวนชั้นของตะกั่วบัดกรีสำหรับการเชื่อม หากขั้นตอนนี้ไม่ได้ดำเนินการอย่างถูกต้อง จะเกิดอะไรขึ้น?

· การเสียรูปจากการเชื่อมขนาดใหญ่: แรงหดตัวของรอยเชื่อมจะ “ดึงชิ้นส่วนทั้งหมดให้โค้งงอ”

· ประกอบยาก: ตำแหน่งรูไม่ตรงแนวและไม่สามารถติดตั้งขั้วต่อได้

· รอยแตกจากความล้า: ความเค้นตกค้าง + ข้อบกพร่องในการเชื่อม รอยแตกโครงสร้างภายในไม่กี่ปี

· ต้นทุนที่เพิ่มขึ้น: การทำงานซ้ำ การเจียร การทำงานซ้ำ หรือแม้แต่การทิ้งแขนทั้งแขน

จึงมักมีคำกล่าวในวงการว่า “ถ้าแผ่นไม่เรียบและทำร่องไม่ดี ช่างเชื่อมจะเก่งแค่ไหนก็ไร้ประโยชน์”

ในประโยคเดียว:

“การปรับระดับแผ่น + การเอียง” ถือเป็นก้าวแรกในการปรับปรุงคุณภาพการเชื่อม และเป็นจุดเริ่มต้นของบูมที่จะเปลี่ยนจาก “สามารถเชื่อมได้” ไปสู่ “เชื่อมได้อย่างเสถียร”

มันอาจไม่น่าดึงดูดใจ แต่ถ้าไม่มีมัน ความแม่นยำ ความแข็งแกร่ง และความปลอดภัยที่ตามมาทั้งหมดก็จะเป็นเพียงคำพูดลมๆ แล้งๆ

เวลาโพสต์: 12 มิ.ย. 2568