స్క్రీనింగ్ బకెట్

ఉత్పత్తి ప్రయోజనాలు

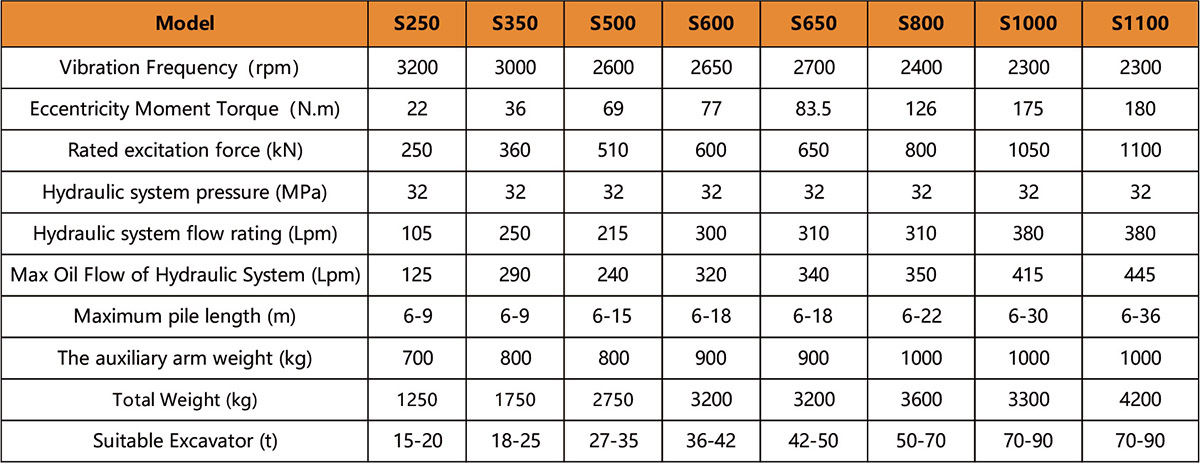

| మోడల్ | యూనిట్ | JX02SF ద్వారా మరిన్ని | JX04SF ద్వారా మరిన్ని | JX06SF ద్వారా మరిన్ని | జెఎక్స్ 08 ఎస్ఎఫ్ | జెఎక్స్ 10 ఎస్ఎఫ్ |

| సూట్స్ ఎక్స్కవేటర్ | టన్ను | 2~4 | 6~10 | 12~17 | 18~23 | 25~36 |

| స్క్రీన్ వ్యాసం | mm | 610 తెలుగు in లో | 810 తెలుగు in లో | 1000 అంటే ఏమిటి? | 1350 తెలుగు in లో | 1500 అంటే ఏమిటి? |

| భ్రమణ వేగం | నిమిషానికి | 60 | 65 | 65 | 65 | 65 |

| పని ఒత్తిడి | బార్ | 150 | 220 తెలుగు | 230 తెలుగు in లో | 250 యూరోలు | 250 యూరోలు |

| చమురు ప్రవాహం | లీ/నిమిషం | 30 | 60 | 80 | 110 తెలుగు | 110 తెలుగు |

| బరువు | Kg | 175 | 630 తెలుగు in లో | 1020 తెలుగు | 1920 | 2430 తెలుగు in లో |

అప్లికేషన్లు

1. మెటీరియల్ స్క్రీనింగ్: వివిధ పరిమాణాల పదార్థాలను వేరు చేయడానికి స్క్రీనింగ్ బకెట్ ఉపయోగించబడుతుంది, మరింత సరైన తదుపరి నిర్వహణ లేదా వినియోగం కోసం పెద్ద కణాలను ఫిల్టర్ చేస్తుంది.

2. వనరుల పునరుద్ధరణ: ఉదాహరణకు, నిర్మాణ వ్యర్థాల నిర్వహణలో, ఇటుకలు మరియు కాంక్రీట్ శకలాలు వంటి పునర్వినియోగ పదార్థాలను వేరు చేయడం మరియు తిరిగి పొందడంలో స్క్రీనింగ్ బకెట్ సహాయపడుతుంది.

3. నేల చికిత్స: ఉద్యానవన, వ్యవసాయం మరియు సంబంధిత రంగాలలో, స్క్రీనింగ్ బకెట్లను మట్టిని జల్లెడ పట్టడానికి, మలినాలను తొలగించడానికి మరియు నేల నాణ్యతను పెంచడానికి ఉపయోగించవచ్చు.

4. నిర్మాణ స్థలాలు: నిర్మాణ ప్రదేశాలలో, కాంక్రీటు తయారీకి తగిన పరిమాణంలో ఇసుక మరియు కంకర వంటి పునాది పదార్థాలను తయారు చేయడానికి స్క్రీనింగ్ బకెట్ను ఉపయోగించవచ్చు.

డిజైన్ ప్రయోజనం

1. సమర్థవంతమైన స్క్రీనింగ్: స్క్రీనింగ్ బకెట్లు వివిధ పరిమాణాల పదార్థాలను సమర్ధవంతంగా వేరు చేస్తాయి, కార్యాచరణ సామర్థ్యాన్ని పెంచుతాయి.

2. ఖర్చు ఆదా: మూలం వద్ద స్క్రీనింగ్ బకెట్ను ఉపయోగించడం వల్ల తదుపరి మెటీరియల్ ప్రాసెసింగ్కు సంబంధించిన ఖర్చులు మరియు ప్రయత్నాలను తగ్గిస్తుంది.

3. బహుముఖ ప్రజ్ఞ: స్క్రీనింగ్ బకెట్లు వివిధ పదార్థాలు మరియు దృశ్యాలలో వర్తిస్తాయి, బలమైన అనుకూలతను ప్రదర్శిస్తాయి.

4. ఖచ్చితమైన ఎంపిక: స్క్రీనింగ్ బకెట్ రూపకల్పన అవసరమైన విధంగా ఖచ్చితమైన ఎంపికను అనుమతిస్తుంది, నిర్దిష్ట అవసరాలను తీరుస్తుంది.

5. పర్యావరణ అనుకూలత: మూలాల వద్ద పదార్థాలను వేరు చేయడం ద్వారా, స్క్రీనింగ్ బకెట్లు వ్యర్థాల తగ్గింపుకు దోహదం చేస్తాయి, పర్యావరణ ప్రయత్నాలకు సహాయపడతాయి.

సారాంశంలో, స్క్రీనింగ్ బకెట్ బహుళ డొమైన్లలో కీలక పాత్రలను పోషిస్తుంది మరియు దాని సమర్థవంతమైన క్రమబద్ధీకరణ సామర్థ్యం విభిన్న ప్రయోజనాలతో కలిపి ఇంజనీరింగ్ మరియు వనరుల నిర్వహణకు దీనిని శక్తివంతమైన సాధనంగా మారుస్తుంది.

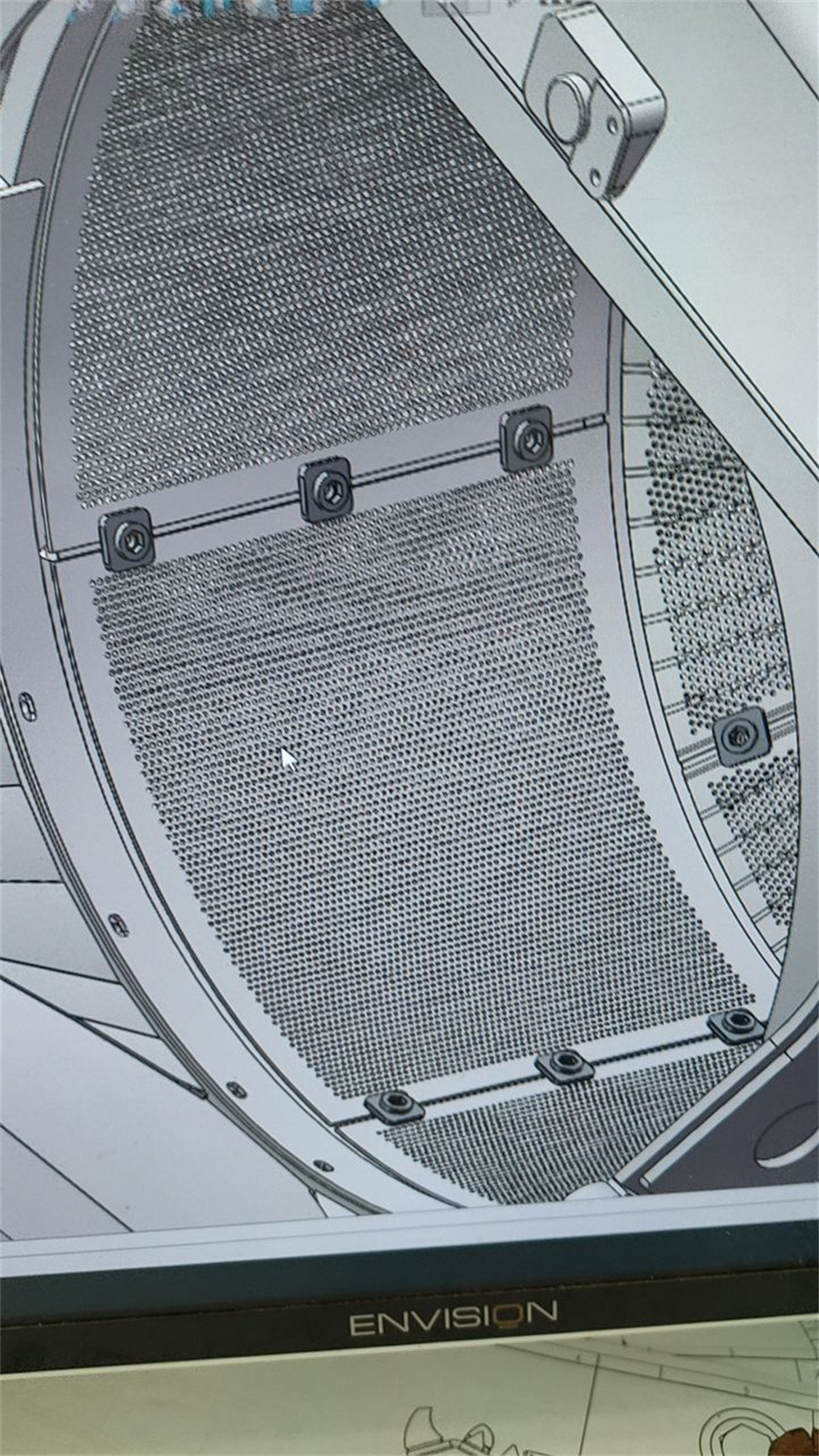

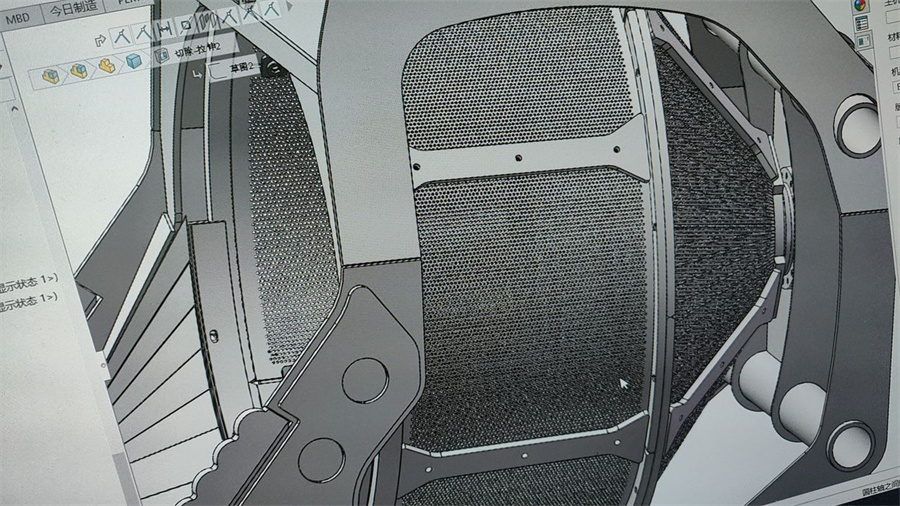

ఉత్పత్తి ప్రదర్శన

అప్లికేషన్లు

మా ఉత్పత్తి వివిధ బ్రాండ్ల ఎక్స్కవేటర్లకు అనుకూలంగా ఉంటుంది మరియు మేము కొన్ని ప్రసిద్ధ బ్రాండ్లతో దీర్ఘకాలిక మరియు స్థిరమైన భాగస్వామ్యాలను ఏర్పరచుకున్నాము.

జుక్సియాంగ్ గురించి

| అనుబంధ పేరు | వారంటీ వ్యవధి | వారంటీ పరిధి | |

| మోటార్ | 12 నెలలు | పగిలిన షెల్ మరియు విరిగిన అవుట్పుట్ షాఫ్ట్ను 12 నెలల్లోపు ఉచితంగా భర్తీ చేయవచ్చు. ఆయిల్ లీకేజ్ 3 నెలల కంటే ఎక్కువ కాలం జరిగితే, అది క్లెయిమ్ పరిధిలోకి రాదు. మీరు ఆయిల్ సీల్ను మీరే కొనుగోలు చేయాలి. | |

| అసాధారణ ఇనుప అసెంబ్లీ | 12 నెలలు | లూబ్రికేటింగ్ ఆయిల్ పేర్కొన్న సమయానికి నింపకపోవడం, ఆయిల్ సీల్ భర్తీ సమయం మించిపోవడం మరియు సాధారణ నిర్వహణ పేలవంగా ఉండటం వలన రోలింగ్ ఎలిమెంట్ మరియు ఇరుక్కుపోయి తుప్పు పట్టిన ట్రాక్ క్లెయిమ్ పరిధిలోకి రావు. | |

| షెల్ అసెంబ్లీ | 12 నెలలు | ఆపరేటింగ్ పద్ధతులను పాటించకపోవడం వల్ల కలిగే నష్టాలు మరియు మా కంపెనీ అనుమతి లేకుండా రీన్ఫోర్స్ల వల్ల కలిగే విరామాలు క్లెయిమ్ల పరిధిలోకి రావు. 12 నెలల్లోపు స్టీల్ ప్లేట్ పగుళ్లు ఏర్పడితే, కంపెనీ బ్రేకింగ్ భాగాలను మారుస్తుంది; వెల్డ్ బీడ్ పగుళ్లు ఉంటే, దయచేసి మీరే వెల్డింగ్ చేసుకోండి. మీరు వెల్డింగ్ చేయలేకపోతే, కంపెనీ ఉచితంగా వెల్డింగ్ చేయవచ్చు, కానీ ఇతర ఖర్చులు ఉండవు. | |

| బేరింగ్ | 12 నెలలు | సరైన నిర్వహణ లేకపోవడం, తప్పు ఆపరేషన్, అవసరమైన విధంగా గేర్ ఆయిల్ జోడించకపోవడం లేదా భర్తీ చేయడంలో వైఫల్యం లేదా క్లెయిమ్ పరిధిలోకి రాకపోవడం వల్ల కలిగే నష్టం. | |

| సిలిండర్ అసెంబ్లీ | 12 నెలలు | సిలిండర్ బారెల్ పగిలినా లేదా సిలిండర్ రాడ్ విరిగిపోయినా, కొత్త భాగం ఉచితంగా భర్తీ చేయబడుతుంది. 3 నెలల్లోపు సంభవించే చమురు లీకేజీ క్లెయిమ్ల పరిధిలోకి రాదు మరియు ఆయిల్ సీల్ను మీరే కొనుగోలు చేయాలి. | |

| సోలేనాయిడ్ వాల్వ్/థొరెటల్/చెక్ వాల్వ్/ఫ్లడ్ వాల్వ్ | 12 నెలలు | బాహ్య ప్రభావం కారణంగా కాయిల్ షార్ట్ సర్క్యూట్ అయింది మరియు తప్పు పాజిటివ్ మరియు నెగటివ్ కనెక్షన్ క్లెయిమ్ పరిధిలో లేదు. | |

| వైరింగ్ జీను | 12 నెలలు | బాహ్య బల ఎక్స్ట్రూషన్, చిరిగిపోవడం, కాలిపోవడం మరియు తప్పు వైర్ కనెక్షన్ వల్ల కలిగే షార్ట్ సర్క్యూట్ క్లెయిమ్ సెటిల్మెంట్ పరిధిలోకి రాదు. | |

| పైప్లైన్ | 6 నెలలు | సరికాని నిర్వహణ, బాహ్య బల ఢీకొనడం మరియు ఉపశమన వాల్వ్ యొక్క అధిక సర్దుబాటు వల్ల కలిగే నష్టం క్లెయిమ్ల పరిధిలోకి రాదు. | |

| బోల్ట్లు, ఫుట్ స్విచ్లు, హ్యాండిల్స్, కనెక్టింగ్ రాడ్లు, స్థిర దంతాలు, కదిలే దంతాలు మరియు పిన్ షాఫ్ట్లకు హామీ లేదు; కంపెనీ పైప్లైన్ను ఉపయోగించకపోవడం లేదా కంపెనీ అందించిన పైప్లైన్ అవసరాలను పాటించకపోవడం వల్ల కలిగే భాగాల నష్టం క్లెయిమ్ సెటిల్మెంట్ పరిధిలోకి రాదు. | |||

1. ఎక్స్కవేటర్పై పైల్ డ్రైవర్ను ఇన్స్టాల్ చేసేటప్పుడు, ఇన్స్టాలేషన్ మరియు టెస్టింగ్ తర్వాత ఎక్స్కవేటర్ యొక్క హైడ్రాలిక్ ఆయిల్ మరియు ఫిల్టర్లను మార్చారని నిర్ధారించుకోండి. ఇది హైడ్రాలిక్ సిస్టమ్ మరియు పైల్ డ్రైవర్ యొక్క భాగాలు సజావుగా పనిచేస్తాయని నిర్ధారిస్తుంది. ఏదైనా మలినాలు హైడ్రాలిక్ సిస్టమ్ను దెబ్బతీస్తాయి, సమస్యలను కలిగిస్తాయి మరియు యంత్రం యొక్క జీవితకాలం తగ్గిస్తాయి. **గమనిక:** పైల్ డ్రైవర్లు ఎక్స్కవేటర్ యొక్క హైడ్రాలిక్ సిస్టమ్ నుండి అధిక ప్రమాణాలను కోరుతాయి. ఇన్స్టాలేషన్కు ముందు పూర్తిగా తనిఖీ చేసి మరమ్మతు చేయండి.

2. కొత్త పైల్ డ్రైవర్లకు బ్రేక్-ఇన్ పీరియడ్ అవసరం. మొదటి వారం వాడకం కోసం, సగం రోజు తర్వాత గేర్ ఆయిల్ను ఒక రోజు పనికి మార్చండి, ఆపై ప్రతి 3 రోజులకు ఒకసారి. అంటే వారంలోపు మూడు గేర్ ఆయిల్ మార్పులు. దీని తర్వాత, పని గంటల ఆధారంగా క్రమం తప్పకుండా నిర్వహణ చేయండి. ప్రతి 200 పని గంటలకు గేర్ ఆయిల్ను మార్చండి (కానీ 500 గంటలకు మించకూడదు). మీరు ఎంత పని చేస్తారనే దానిపై ఆధారపడి ఈ ఫ్రీక్వెన్సీని సర్దుబాటు చేయవచ్చు. అలాగే, మీరు ఆయిల్ మార్చిన ప్రతిసారీ అయస్కాంతాన్ని శుభ్రం చేయండి. **గమనిక:** నిర్వహణ మధ్య 6 నెలల కంటే ఎక్కువ సమయం తీసుకోకండి.

3. లోపల ఉన్న అయస్కాంతం ప్రధానంగా ఫిల్టర్ చేస్తుంది. పైల్ డ్రైవింగ్ సమయంలో, ఘర్షణ ఇనుప కణాలను సృష్టిస్తుంది. అయస్కాంతం ఈ కణాలను ఆకర్షించడం ద్వారా నూనెను శుభ్రంగా ఉంచుతుంది, తరుగుదలను తగ్గిస్తుంది. అయస్కాంతాన్ని శుభ్రపరచడం ముఖ్యం, దాదాపు ప్రతి 100 పని గంటలకు, మీరు ఎంత పని చేస్తారనే దాని ఆధారంగా అవసరమైన విధంగా సర్దుబాటు చేయడం.

4. ప్రతి రోజు ప్రారంభించడానికి ముందు, యంత్రాన్ని 10-15 నిమిషాలు వేడెక్కించండి. యంత్రం పనిలేకుండా ఉన్నప్పుడు, చమురు అడుగున స్థిరపడుతుంది. దీన్ని ప్రారంభించడం అంటే పై భాగాలకు ప్రారంభంలో లూబ్రికేషన్ లేకపోవడం. దాదాపు 30 సెకన్ల తర్వాత, ఆయిల్ పంప్ చమురును అవసరమైన చోటికి ప్రసరింపజేస్తుంది. ఇది పిస్టన్లు, రాడ్లు మరియు షాఫ్ట్ల వంటి భాగాలపై అరిగిపోవడాన్ని తగ్గిస్తుంది. వేడెక్కుతున్నప్పుడు, లూబ్రికేషన్ కోసం స్క్రూలు మరియు బోల్ట్లు లేదా గ్రీజు భాగాలను తనిఖీ చేయండి.

5. పైల్స్ నడుపుతున్నప్పుడు, మొదట్లో తక్కువ శక్తిని ఉపయోగించండి. ఎక్కువ నిరోధకత అంటే ఎక్కువ ఓపిక. క్రమంగా పైల్ను లోపలికి నడపండి. మొదటి స్థాయి కంపనం పనిచేస్తే, రెండవ స్థాయితో తొందరపడవలసిన అవసరం లేదు. అర్థం చేసుకోండి, ఇది వేగంగా ఉండవచ్చు, ఎక్కువ కంపనం దుస్తులు ధరను పెంచుతుంది. మొదటి లేదా రెండవ స్థాయిని ఉపయోగించినా, పైల్ పురోగతి నెమ్మదిగా ఉంటే, పైల్ను 1 నుండి 2 మీటర్లు బయటకు లాగండి. పైల్ డ్రైవర్ మరియు ఎక్స్కవేటర్ శక్తితో, ఇది పైల్ లోతుగా వెళ్లడానికి సహాయపడుతుంది.

6. పైల్ నడిపిన తర్వాత, గ్రిప్ను విడుదల చేయడానికి ముందు 5 సెకన్లు వేచి ఉండండి. ఇది క్లాంప్ మరియు ఇతర భాగాలపై అరుగుదలని తగ్గిస్తుంది. పైల్ నడిపిన తర్వాత పెడల్ను విడుదల చేసేటప్పుడు, జడత్వం కారణంగా, అన్ని భాగాలు బిగుతుగా ఉంటాయి. ఇది అరుగుదలని తగ్గిస్తుంది. పైల్ డ్రైవర్ వైబ్రేట్ అవ్వడం ఆపివేసినప్పుడు గ్రిప్ను విడుదల చేయడానికి ఉత్తమ సమయం.

7. తిరిగే మోటారు పైల్స్ను ఇన్స్టాల్ చేయడానికి మరియు తొలగించడానికి. నిరోధకత లేదా ట్విస్టింగ్ వల్ల కలిగే పైల్ స్థానాలను సరిచేయడానికి దీనిని ఉపయోగించవద్దు. నిరోధకత మరియు పైల్ డ్రైవర్ యొక్క కంపనం యొక్క మిశ్రమ ప్రభావం మోటారుకు చాలా ఎక్కువగా ఉంటుంది, ఇది కాలక్రమేణా నష్టానికి దారితీస్తుంది.

8. మోటారును అతిగా తిప్పేటప్పుడు దానిని తిప్పికొట్టడం వలన అది ఒత్తిడికి గురవుతుంది, నష్టం జరుగుతుంది. మోటారు మరియు దాని భాగాలపై ఒత్తిడి పడకుండా ఉండటానికి మోటారును తిప్పికొట్టడానికి మధ్య 1 నుండి 2 సెకన్ల సమయం వదిలివేయండి, తద్వారా వాటి జీవితకాలం పెరుగుతుంది.

9. పని చేస్తున్నప్పుడు, ఆయిల్ పైపులు అసాధారణంగా కంపించడం, అధిక ఉష్ణోగ్రతలు లేదా వింత శబ్దాలు వంటి ఏవైనా సమస్యల కోసం చూడండి. మీరు ఏదైనా గమనించినట్లయితే, వెంటనే ఆపి తనిఖీ చేయండి. చిన్న విషయాలు పెద్ద సమస్యలను నివారించగలవు.

10. చిన్న సమస్యలను విస్మరించడం పెద్ద సమస్యలకు దారితీస్తుంది. పరికరాలను అర్థం చేసుకోవడం మరియు వాటిని జాగ్రత్తగా చూసుకోవడం వల్ల నష్టాన్ని తగ్గించడమే కాకుండా ఖర్చులు మరియు జాప్యాలు కూడా తగ్గుతాయి.