बहुत से लोग सोचते हैं कि मशीनिंग सिर्फ़ मशीनिंग है, और हाथ से काटे गए निर्माण मशीनरी के पुर्जे और मशीन से बनाए गए पुर्जे समान रूप से उपयोगी होते हैं। क्या वे वाकई इतने समान हैं? बिल्कुल नहीं। सोचिए, जापान और जर्मनी में बने मशीन से बनाए गए पुर्जे उच्च गुणवत्ता वाले क्यों होते हैं। परिष्कृत मशीन टूल्स के अलावा, वे कड़े मानकों और प्रक्रियाओं पर भी निर्भर करते हैं। आज, आइए पहले चरण से शुरू करते हैं: फ्लेम कटिंग।

1.1 प्रक्रिया अवलोकन

फ्लेम कटिंग, उत्खनन बूम निर्माण में कच्चे माल के प्रसंस्करण का पहला चरण है और अधिकांश निर्माण मशीनरी के लिए प्लेट प्रसंस्करण का पहला चरण है। इसका मुख्य उद्देश्य बड़ी स्टील प्लेटों को डिज़ाइन आवश्यकताओं के अनुसार, बाद में आकार देने के लिए विभिन्न घटकों में सटीक रूप से विभाजित करना है, जिसमें मुख्य बीम बाहरी प्लेट, आंतरिक सुदृढीकरण प्लेट और ट्रूनियन सीट प्लेट शामिल हैं।

इस प्रक्रिया में सी.एन.सी. ऑक्सीजन-ईंधन काटने वाले उपकरण का उपयोग किया जाता है, जो कार्बन स्टील प्लेट को आंशिक रूप से पिघलाने और ऑक्सीकरण करने के लिए ऑक्सीजन-एसिटिलीन मिश्रण का उपयोग करके उच्च तापमान वाली लौ उत्पन्न करता है।

1.2 डिवाइस कॉन्फ़िगरेशन

● सीएनसी फ्लेम कटिंग मशीन (बेंचटॉप/गैन्ट्री)

● स्वचालित प्रोग्रामिंग और प्रक्षेप पथ नियंत्रण प्रणाली (सीएडी चित्रों पर आधारित)

● ऑक्सीजन और एसिटिलीन गैस आपूर्ति प्रणाली

● स्वचालित टॉर्च लिफ्ट और लौ तापमान नियंत्रण मॉड्यूल

1.3 सामग्री पैरामीटर

1.4 प्रक्रिया

1) काटने से पहले तैयारी

● जाँच करें कि स्टील प्लेट की सामग्री और आयाम डिज़ाइन चित्रों के अनुरूप हैं;

● स्टील प्लेट की सतह से तेल, नमी और जंग हटाएँ।

2) प्रोग्रामिंग और टाइपसेटिंग

● सीएनसी कटिंग सिस्टम में सीएडी डिज़ाइन आयात करें;

● सामग्री उपयोग को अनुकूलित करने के लिए बुद्धिमान नेस्टिंग करें;

● तापीय विरूपण को रोकने के लिए छोटे भागों की तुलना में बड़े भागों को प्राथमिकता देते हुए काटने का क्रम निर्धारित करें।

3) उपकरण डिबगिंग

● प्रक्षेप पथ सटीकता को कैलिब्रेट करें;

● ज्वाला गैस दबाव सेट करें (ऑक्सीजन के लिए 0.4-0.6 एमपीए, एसिटिलीन के लिए 0.01-0.05 एमपीए);

● कटिंग टॉर्च और स्टील प्लेट (3-5 मिमी) के बीच प्रारंभिक अंतर को समायोजित करें।

4) ज्वाला काटने का निष्पादन

● इग्निशन सामग्री के इग्निशन बिंदु तक पहले से गरम हो जाता है;

● काटने वाला सिर स्वचालित रूप से एक प्रक्षेप पथ के साथ चलता है, जबकि लौ काटने एक साथ आगे बढ़ता है;

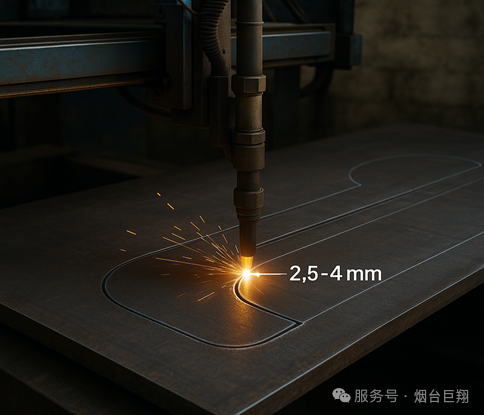

● असमान जलने से बचाने के लिए एक स्थिर कर्फ़ चौड़ाई (आमतौर पर 2.5 मिमी से 4 मिमी) बनाए रखता है।

5) गुणवत्ता निरीक्षण

● कट की सीधाई और सतह की सफाई का दृश्य निरीक्षण करें;

● प्रमुख क्षेत्रों में गर्मी से प्रभावित क्षेत्र की गहराई की पुष्टि करने के लिए एक अल्ट्रासोनिक मोटाई गेज का उपयोग करें;

● कटे हुए भागों की आयामी सहनशीलता की जांच करें (सामान्यतः ≤±1.5 मिमी)।

6) पोस्ट-प्रोसेसिंग

● कटिंग बर्स को मैन्युअल रूप से हटाएं;

● बाद में वेल्डिंग छिद्रों को रोकने के लिए ऑक्साइड स्केल को साफ करें।

1.5 तकनीकी बिंदु और सावधानियां

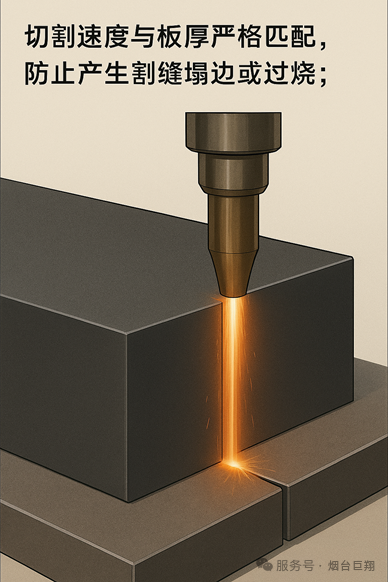

● काटने की गति को प्लेट की मोटाई से सख्ती से मेल किया जाता है ताकि काटने वाले किनारे को टूटने या अधिक जलने से बचाया जा सके;

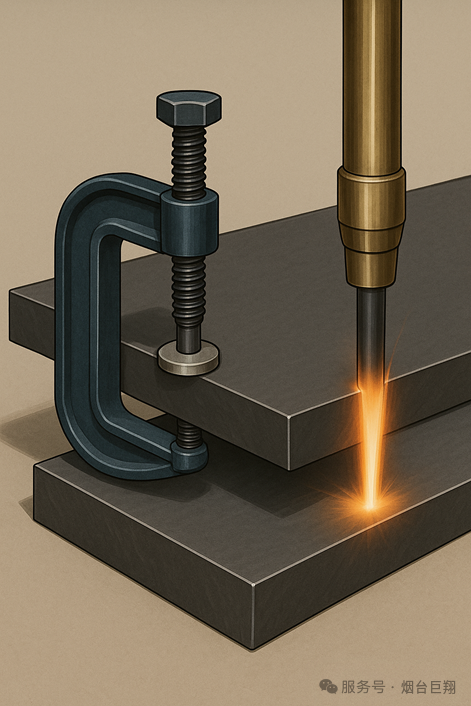

● काटने के दौरान कंपन से बचने के लिए स्टील प्लेट को स्थिर रूप से क्लैंप किया जाना चाहिए, क्योंकि इससे काटने के पथ में विचलन हो सकता है।

● 40 मिमी से अधिक मोटी प्लेटों के लिए, कर्फ़ ऊर्ध्वाधरता में सुधार करने के लिए बहु-चरणीय लौ प्रीहीटिंग रणनीति का उपयोग किया जाना चाहिए।

● ऑक्सीजन शुद्धता ≥99.5% बनाए रखें, अन्यथा कटी हुई सतह की चिकनाई प्रभावित होगी।

● उत्पादन के दौरान, गैस अनुपात को तुरंत समायोजित करने के लिए लौ तापमान परिवर्तनों की वास्तविक समय में निगरानी की जानी चाहिए।

उपरोक्त निर्माण मशीनरी उत्खनन, लौ काटने की मशीनिंग में पहला कदम है।

पोस्ट करने का समय: जुलाई-31-2025