કા scrી

ઉત્પાદન લાભ

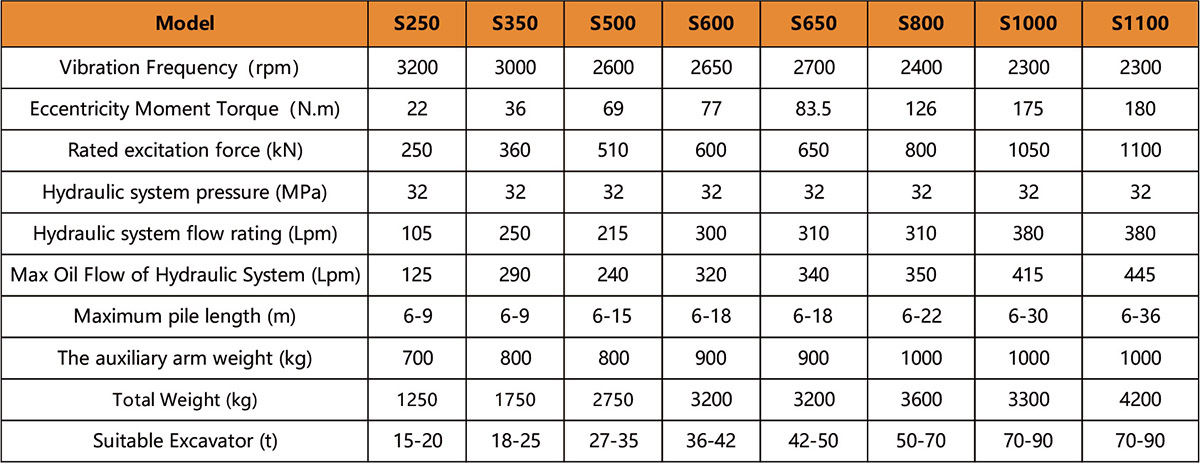

| નમૂનો | એકમ | એસએસ 08 એ | એસ.એસ. 10 ડી |

| વજન | kg | 2086 | 3397 |

| મહત્તમ ઉદઘાટન | mm | 460 | 572 |

| અંતની કાતરી બળ | t | 81 | 11 |

| મધ્ય શીયર બળ | t | 140 | 220 |

| મહત્તમ શીયર બળ | t | 330 | 530 |

| તેલનું દબાણ વાહન ચલાવવું | અટકણ | 320 | 380 |

| યોગ્ય ઉત્ખનન | t | 20-28 | 30-42 |

ડિઝાઈન ફાયદો

1. કાર્યક્ષમ પ્રક્રિયા: સ્ક્રેપ મેટલ શીર્સ વિવિધ ધાતુની સામગ્રી દ્વારા અસરકારક રીતે કાપવામાં આવે છે, રિસાયક્લિંગ પ્રક્રિયાને સુવ્યવસ્થિત કરે છે અને ઓપરેશનલ કાર્યક્ષમતામાં વધારો કરે છે.

2. કચરો ઘટાડો: સ્ક્રેપ મેટલની ચોક્કસ કટીંગ અને તૈયારીને સક્ષમ કરીને, આ શીઅર્સ કચરો ઘટાડવા અને ટકાઉ રિસાયક્લિંગ પ્રથાઓને પ્રોત્સાહન આપવા માટે ફાળો આપે છે.

.

4. વર્સેટિલિટી: સ્ક્રેપ મેટલ શીઅર્સ વિવિધ પ્રકારો અને મેટલ મટિરિયલ્સના કદને સમાવવા માટે વિવિધ કદ અને રૂપરેખાંકનોમાં ઉપલબ્ધ છે.

5. સલામતી: આ શીર્સ ઘણીવાર સલામતી સુવિધાઓ અને નિયંત્રણો સાથે આવે છે જે મેટલ કટીંગ કામગીરી દરમિયાન operator પરેટર સલામતીને પ્રાધાન્ય આપે છે.

6. પર્યાવરણીય અસર: સ્ક્રેપ મેટલ શીઅર્સનો ઉપયોગ ગલન જેવી energy ર્જા-સઘન પદ્ધતિઓની જરૂરિયાતને ઘટાડે છે, જે energy ર્જા બચાવવા અને ઉત્સર્જન ઘટાડીને હકારાત્મક પર્યાવરણીય અસર કરી શકે છે.

ઉત્પાદન

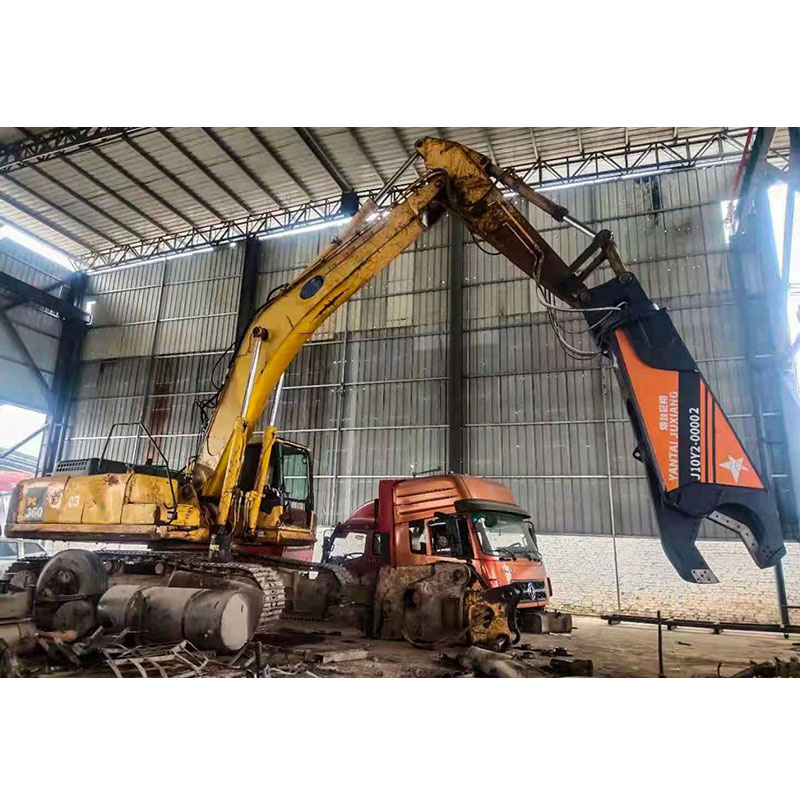

1. મેટલ રિસાયક્લિંગ: સ્ક્રેપ મેટલ શીઅર્સનો ઉપયોગ મુખ્યત્વે રિસાયક્લિંગ માટે સ્ક્રેપ મેટલ સામગ્રીને કાપવા અને તૈયાર કરવા માટે થાય છે. આમાં સ્ટીલ, એલ્યુમિનિયમ, કોપર અને વધુ જેવી સામગ્રી શામેલ છે.

2. omot ટોમોટિવ ઉદ્યોગ: આ શીઅર્સ, જીવનના અંતિમ વાહનોના વિવિધ ઘટકોને વિખેરી નાખવા અને રિસાયકલ કરવા માટે કાર્યરત છે, જે ઓટોમોટિવ ક્ષેત્રમાં રિસાયક્લિંગ પ્રયત્નોમાં ફાળો આપે છે

3. ડિમોલિશન સાઇટ્સ: ડિમોલિશન પ્રોજેક્ટ્સમાં, સ્ક્રેપ મેટલ શીઅર્સનો ઉપયોગ મેટલ સ્ટ્રક્ચર્સને કા mant ી નાખવા માટે થાય છે, રિસાયક્લેબલ ધાતુઓની પુન recovery પ્રાપ્તિમાં મદદ કરે છે અને કચરો ઘટાડે છે.

. Industrial દ્યોગિક સ્ક્રેપ: ઉત્પાદન સુવિધાઓ અને industrial દ્યોગિક સાઇટ્સ ઉત્પાદન દરમિયાન પેદા થતી તેમની પોતાની સ્ક્રેપ મેટલની પ્રક્રિયા અને રિસાયકલ કરવા માટે આ શીઅર્સનો ઉપયોગ કરે છે.

ફાયદાઓ:

નિષ્કર્ષમાં, સ્ક્રેપ મેટલ શીઅર્સ ફરીથી ઉપયોગ માટે સ્ક્રેપ મેટલ મટિરિયલ્સની અસરકારક રીતે પ્રક્રિયા કરીને રિસાયક્લિંગ ઉદ્યોગમાં નિર્ણાયક ભૂમિકા ભજવે છે. તેમના ફાયદામાં કાર્યક્ષમ પ્રક્રિયા, કચરો ઘટાડો અને વર્સેટિલિટી શામેલ છે, જે તેમને ટકાઉ મેટલ રિસાયક્લિંગ પ્રથાઓ માટે આવશ્યક સાધનો બનાવે છે.

અરજી

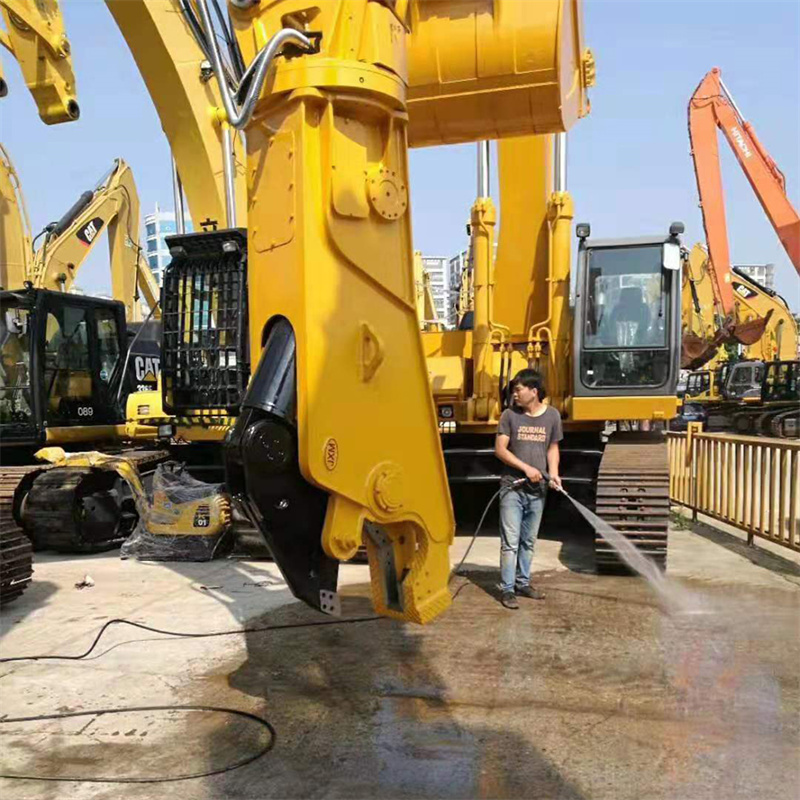

અમારું ઉત્પાદન વિવિધ બ્રાન્ડ્સના ખોદકામ કરનારાઓ માટે યોગ્ય છે અને અમે કેટલીક જાણીતી બ્રાન્ડ્સ સાથે લાંબા ગાળાની અને સ્થિર ભાગીદારી સ્થાપિત કરી છે.

જ્યુક્સિઆંગ વિશે

| અનુકાય નામ | બાંયધરી | બાંયધરી શ્રેણી | |

| મોટર | 12 મહિના | તે 12 મહિનાની અંદર તિરાડ શેલ અને તૂટેલા આઉટપુટ શાફ્ટને બદલવા માટે મફત છે. જો તેલ લિકેજ 3 મહિનાથી વધુ સમય માટે થાય છે, તો તે દાવા દ્વારા આવરી લેવામાં આવતું નથી. તમારે જાતે જ તેલની સીલ ખરીદવી જ જોઇએ. | |

| તરંગી | 12 મહિના | રોલિંગ એલિમેન્ટ અને ટ્રેક અટવાયેલા અને ક od રડ્ડ દાવા દ્વારા આવરી લેવામાં આવતાં નથી કારણ કે લુબ્રિકેટિંગ તેલ સ્પષ્ટ સમય અનુસાર ભરવામાં આવતું નથી, તેલ સીલ રિપ્લેસમેન્ટનો સમય ઓળંગી ગયો છે, અને નિયમિત જાળવણી નબળી છે. | |

| શપથ | 12 મહિના | Operating પરેટિંગ પ્રથાઓનું પાલન ન કરવાને કારણે અને અમારી કંપનીની સંમતિ વિના મજબૂતીકરણ દ્વારા થતાં વિરામને લીધે થયેલા નુકસાન, દાવાઓના અવકાશમાં નથી. જો 12 મહિનાની અંદર સ્ટીલ પ્લેટ તિરાડો તોડી નાખશે, તો કંપની બ્રેકિંગ ભાગોને બદલશે; જો વેલ્ડ મણકાની તિરાડો-જો તમે વેલ્ડ કરવા માટે સક્ષમ નથી, તો કંપની મફત માટે વેલ્ડ કરી શકશે નહીં. | |

| શરણાગતિ | 12 મહિના | નબળા નિયમિત જાળવણી, ખોટી કામગીરી, ગિયર તેલને જરૂરી મુજબ ઉમેરવામાં અથવા બદલવામાં નિષ્ફળતાને કારણે નુકસાન અથવા દાવાની અવકાશમાં નથી. | |

| સિલિન્ડરસેપ્લેસ | 12 મહિના | જો સિલિન્ડર બેરલ તૂટી જાય છે અથવા સિલિન્ડર લાકડી તૂટી જાય છે, તો નવો ઘટક નિ: શુલ્ક બદલવામાં આવશે. 3 મહિનાની અંદર થતાં તેલ લિકેજ દાવાઓની અવકાશમાં નથી, અને તેલની સીલ જાતે ખરીદવી આવશ્યક છે. | |

| સોલેનોઇડ વાલ્વ /થ્રોટલ /ચેક વાલ્વ /ફ્લડ વાલ્વ | 12 મહિના | બાહ્ય અસર અને ખોટા હકારાત્મક અને નકારાત્મક જોડાણને કારણે કોઇલ ટૂંકા પરિભ્રમણ દાવાની અવકાશમાં નથી. | |

| વાયરિંગ હાર્નેસ | 12 મહિના | બાહ્ય બળ એક્સ્ટ્ર્યુઝન, ફાટી નીકળવું, બર્નિંગ અને ખોટા વાયર કનેક્શનને કારણે શોર્ટ સર્કિટ દાવાની પતાવટના અવકાશમાં નથી. | |

| પાઇપલાઇન | 6 મહિના | અયોગ્ય જાળવણી, બાહ્ય બળની ટક્કર અને રાહત વાલ્વમાં અતિશય ગોઠવણને કારણે નુકસાન દાવાઓના અવકાશમાં નથી. | |

| બોલ્ટ્સ, પગના સ્વીચો, હેન્ડલ્સ, કનેક્ટિંગ સળિયા, નિશ્ચિત દાંત, જંગમ દાંત અને પિન શાફ્ટની ખાતરી નથી; કંપનીની પાઇપલાઇનનો ઉપયોગ કરવામાં નિષ્ફળતા અથવા કંપની દ્વારા પૂરી પાડવામાં આવેલી પાઇપલાઇન આવશ્યકતાઓનું પાલન કરવામાં નિષ્ફળતાને લીધે થતા ભાગોનું નુકસાન દાવા પતાવટના અવકાશમાં નથી. | |||

1. જ્યારે ખોદકામ કરનાર પર ખૂંટો ડ્રાઈવર ઇન્સ્ટોલ કરતી વખતે, ખાતરી કરો કે ખોદકામ કરનારનું હાઇડ્રોલિક તેલ અને ફિલ્ટર્સ ઇન્સ્ટોલેશન અને પરીક્ષણ પછી બદલવામાં આવે છે. આ સુનિશ્ચિત કરે છે કે હાઇડ્રોલિક સિસ્ટમ અને ખૂંટો ડ્રાઇવરના ભાગો સરળતાથી કાર્ય કરે છે. કોઈપણ અશુદ્ધિઓ હાઇડ્રોલિક સિસ્ટમને નુકસાન પહોંચાડે છે, જેના કારણે મુદ્દાઓ થાય છે અને મશીનની આયુષ્ય ઘટાડે છે. ** નોંધ: ** ખૂંટોના ડ્રાઇવરો ખોદકામ કરનારની હાઇડ્રોલિક સિસ્ટમમાંથી ઉચ્ચ ધોરણોની માંગ કરે છે. ઇન્સ્ટોલેશન પહેલાં સારી રીતે તપાસો અને સમારકામ કરો.

2. નવા ખૂંટો ડ્રાઇવરોને બ્રેક-ઇન અવધિની જરૂર છે. ઉપયોગના પહેલા અઠવાડિયા માટે, અડધા દિવસ પછી એક દિવસના કામમાં ગિયર તેલ બદલો, પછી દર 3 દિવસે. તે એક અઠવાડિયામાં ત્રણ ગિયર તેલ બદલાય છે. આ પછી, કામના કલાકોના આધારે નિયમિત જાળવણી કરો. દર 200 કામના કલાકોમાં ગિયર તેલ બદલો (પરંતુ 500 કલાકથી વધુ નહીં). તમે કેટલું કામ કરો છો તેના આધારે આ આવર્તન ગોઠવી શકાય છે. પણ, જ્યારે પણ તમે તેલ બદલો ત્યારે ચુંબકને સાફ કરો. ** નોંધ: ** જાળવણી વચ્ચે 6 મહિના કરતા વધુ સમય ન જાઓ.

3. મુખ્યત્વે ફિલ્ટર્સની અંદરનું ચુંબક. ખૂંટો ડ્રાઇવિંગ દરમિયાન, ઘર્ષણ આયર્ન કણો બનાવે છે. ચુંબક આ કણોને આકર્ષિત કરીને, વસ્ત્રોને ઘટાડીને તેલને સાફ રાખે છે. ચુંબકની સફાઈ મહત્વપૂર્ણ છે, દર 100 કામના કલાકોમાં, તમે કેટલું કામ કરો છો તેના આધારે જરૂરી છે.

4. દરેક દિવસ શરૂ કરતા પહેલા, 10-15 મિનિટ માટે મશીન ગરમ કરો. જ્યારે મશીન નિષ્ક્રિય રહ્યું છે, ત્યારે તેલ તળિયે સ્થાયી થાય છે. તેનો અર્થ એ છે કે ઉપરના ભાગોમાં શરૂઆતમાં લુબ્રિકેશનનો અભાવ છે. લગભગ 30 સેકંડ પછી, તેલ પંપ તેલને જ્યાં જરૂરી છે ત્યાં પરિભ્રમણ કરે છે. આ પિસ્ટન, સળિયા અને શાફ્ટ જેવા ભાગો પર વસ્ત્રો ઘટાડે છે. ગરમ કરતી વખતે, લ્યુબ્રિકેશન માટે સ્ક્રૂ અને બોલ્ટ્સ અથવા ગ્રીસ ભાગો તપાસો.

5. જ્યારે iles ગલા ચલાવતા હોય ત્યારે શરૂઆતમાં ઓછા બળનો ઉપયોગ કરો. વધુ પ્રતિકાર એટલે વધુ ધૈર્ય. ધીરે ધીરે ખૂંટો ચલાવો. જો કંપનનું પ્રથમ સ્તર કાર્ય કરે છે, તો બીજા સ્તર સાથે દોડવાની જરૂર નથી. સમજો, જ્યારે તે ઝડપી હોઈ શકે છે, વધુ કંપન વસ્ત્રોમાં વધારો કરે છે. પ્રથમ અથવા બીજા સ્તરનો ઉપયોગ કરીને, જો ખૂંટો પ્રગતિ ધીમી હોય, તો 1 થી 2 મીટરનો ખૂંટો ખેંચો. ખૂંટો ડ્રાઈવર અને ખોદકામ કરનારની શક્તિથી, આ ખૂંટોને વધુ .ંડા કરવામાં મદદ કરે છે.

6. ખૂંટો ચલાવ્યા પછી, પકડ મુક્ત કરતા પહેલા 5 સેકંડ રાહ જુઓ. આ ક્લેમ્બ અને અન્ય ભાગો પર વસ્ત્રો ઘટાડે છે. જ્યારે ખૂંટો ચલાવ્યા પછી પેડલ મુક્ત કરો, જડતાને કારણે, બધા ભાગો ચુસ્ત છે. આ વસ્ત્રો ઘટાડે છે. પકડ મુક્ત કરવાનો શ્રેષ્ઠ સમય તે છે જ્યારે ખૂંટો ડ્રાઇવર કંપન કરવાનું બંધ કરે છે.

7. ફરતી મોટર iles ગલા સ્થાપિત કરવા અને દૂર કરવા માટે છે. પ્રતિકાર અથવા વળાંકને કારણે થતી ખૂંટોની સ્થિતિને સુધારવા માટે તેનો ઉપયોગ કરશો નહીં. પ્રતિકારની સંયુક્ત અસર અને ખૂંટો ડ્રાઇવરનું કંપન મોટર માટે ખૂબ વધારે છે, જે સમય જતાં નુકસાન તરફ દોરી જાય છે.

8. ઓવર-રોટેશન દરમિયાન મોટરને ઉલટાવીને તેના પર ભાર મૂકે છે, જેનાથી નુકસાન થાય છે. મોટરને ઉલટાવી દેવા વચ્ચે 1 થી 2 સેકંડ છોડી દો અને તેના ભાગોને તાણ ટાળવું, તેમનું જીવન લંબાવવું.

. જો તમને કંઈક દેખાય છે, તો તપાસવા માટે તરત જ રોકો. નાની વસ્તુઓ મોટી સમસ્યાઓ અટકાવી શકે છે.

10. નાના મુદ્દાઓને અવગણવાથી મોટા લોકો તરફ દોરી જાય છે. સાધનોની સમજ અને સંભાળથી માત્ર નુકસાન જ નહીં પણ ખર્ચ અને વિલંબ પણ થાય છે.