في عملية تصنيع ذراع الحفار، تُعدّ عملية "تسوية الصفائح وتسويتها" عملية أساسية بالغة الأهمية في العملية برمتها. ورغم أنها ليست الحلقة الأبرز، إلا أنها تُشبه معالجة الأساسات قبل بناء المنزل، حيث تُحدد مدى سلاسة اللحام والتجميع ودقة الأبعاد اللاحقة.

اليوم سنتحدث عن ما تفعله هذه الخطوة وكيفية القيام بها ولماذا لا يمكن حفظها.

3.1 لماذا التسوية ضرورية؟

لماذا نحتاج إلى "تسوية"؟ أليست صفيحة الفولاذ مسطحة بعد القطع؟

في الواقع، ليس كذلك.

بعد القطع باللهب أو البلازما، تظهر على صفيحة الفولاذ تشوهات موجية واضحة، أو انحناءات إجهاد حراري، أو تشوهات زوايا. هذه التشوهات التي تبدو صغيرة، في ذراع الحفارة، وذراع التمديد، وذراع دق الخوازيق، وغيرها من الأجزاء الهيكلية التي يزيد طولها عن 10 أمتار، وتتحمل وزنًا ثقيلًا يصل إلى عدة أطنان، حتى بانحراف 2 مم، قد تسبب ما يلي:

· عدم محاذاة اللحامات وقطعها؛

· التجميع اللاحق لا يتطابق مع الفتحة؛

· تركيز الإجهاد المتبقي بعد اللحام، وحتى "الشقوق" بعد بضع سنوات من الاستخدام.

لذلك، يجب الضغط على اللوحة الفولاذية بشكل متكرر باستخدام آلة التسوية ومجموعات متعددة من الأسطوانات العلوية والسفلية للقضاء على الضغط الداخلي واستعادة التسطيح.

النقاط الرئيسية للتسوية:

· يجب التحكم في تسطيح اللوحة الفولاذية في حدود ±2 مم/م؛

· يجب الضغط على جانبي اللوحة الفولاذية في نفس الوقت لتجنب الانحناء العكسي؛

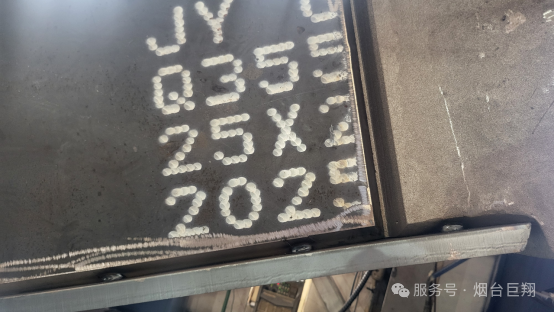

· بالنسبة للصفائح الفولاذية الأكثر سمكًا (>20 مم)، فمن الضروري تسويتها بشكل متكرر في أقسام، وليس من الممكن "الضغط عليها حتى القاع دفعة واحدة".

3.2 ما هو "فتح المنحدر"؟

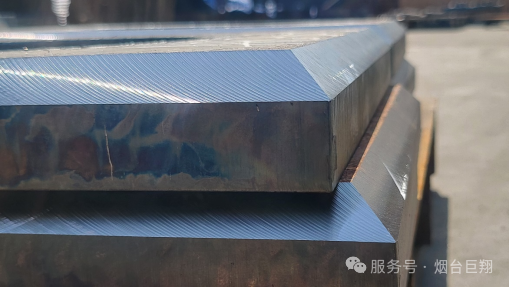

ما هو "التشطيب"؟ لماذا نحتاج إلى تشطيب حافة الصفيحة؟

ببساطة: لجعل اللحام أقوى.

تتميز صفائح الفولاذ العادية بحواف مستقيمة. في حال لحامها مباشرةً بالطرف، لا يكون عمق الاختراق كافيًا، ويصبح اللحام غير مستقر. علاوة على ذلك، لا يمكن دمج المعدن بالكامل، مما يؤدي بسهولة إلى عيوب اللحام، مثل اللحام البارد، وتراكم الخبث، والمسام.

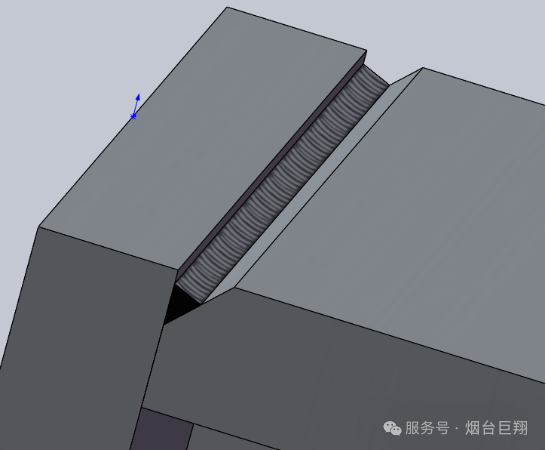

لذلك، يجب معالجة حافة اللوحة في شق على شكل حرف V أو X أو U بحيث يمكن لقضيب اللحام أو السلك اختراق القاع و"عض" حافتي اللوحة.

أشكال الأخدود الشائعة:

يكون شكل V أحادي الجانب مائلاً من جانب واحد، وينطبق على سمك أقل من أو يساوي 20 مم؛ ويكون شكل X مزدوج الجانب مائلاً من جانبين، وينطبق على سمك 20-40 مم؛ ويكون شكل K وشكل U قابلين للتطبيق على ألواح سميكة للغاية، سمك أكبر من أو يساوي 40 مم.

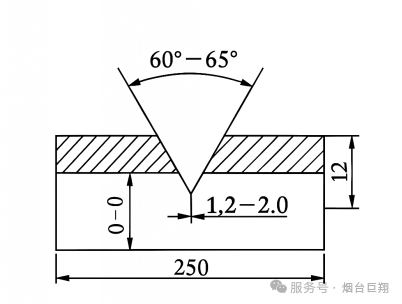

التحكم العام في معلمات الأخدود:

· الزاوية: 30°~45° على جانب واحد، زاوية متناظرة لا تتجاوز 65°

· حافة حادة: 2~4 مم

· لا يُسمح بـ "انهيار الزاوية" و"تمزيق الحافة" و"الحرق"

طرق المعالجة:

· حافة اللوحة المستقيمة بالدفعة → آلة قطع الحواف باللهب/البلازما CNC

· أجزاء محلية ذات أشكال خاصة → نقش قوس الكربون + الطحن

· دقة عالية → آلة طحن CNC/قطع تشطيب روبوتي

3.3 عملية تشطيب معقولة

تتمثل عملية الأخدود المعقولة في التحضير للحام متعدد الطبقات بشكل معقول، وزيادة سعة اللحام وعدد طبقاته. ماذا سيحدث إذا لم تُنفَّذ هذه الخطوة بشكل جيد؟

· تشوه اللحام الكبير: قوة انكماش اللحام سوف "تسحب المكون بأكمله بشكل ملتوٍ"

· تجميع صعب: موضع الفتحة غير محاذي، ولا يمكن تركيب الموصل

· التشقق الناتج عن التعب: الإجهاد المتبقي + عيوب اللحام، الكسر الهيكلي في غضون بضع سنوات

· زيادة التكاليف: إعادة العمل، أو الطحن، أو إعادة العمل، أو حتى التخلص من الذراع بالكامل

لذلك، يقال في الصناعة غالبًا: "إذا لم يتم تسوية اللوحة ولم يتم عمل الأخدود بشكل جيد، فبغض النظر عن مدى جودة اللحام، فسيكون عديم الفائدة".

في جملة واحدة:

"تسوية اللوحة + التشطيب" هي الخطوة الأولى لتحسين جودة اللحام ونقطة البداية للرافعة للانتقال من "قادرة على اللحام" إلى "اللحام بشكل مستقر".

قد لا يكون الأمر جذابًا، ولكن بدونه، فإن كل الدقة والقوة والسلامة اللاحقة ستصبح مجرد حديث فارغ.

وقت النشر: ١٢ يونيو ٢٠٢٥